Er zijn twee populaire methoden voor voorraadinkrimping in het moderne bedrijfsleven. Een van hen is ERP en de andere is een Japans systeem, genaamd Kanban. Eigenlijk zijn ERP en Kanban, indien correct toegepast, complementair. Ze versterken elkaar en vullen elkaars zwakke punten aan. Het probleem is vaak dat geen van de methodes correct worden toegepast.

Kanban

Het woord “Kanban” uit het Japans betekent “billboard” of “ticket”. Het werd als een industriële methode ontwikkeld door Toyota in 1953. Door de jaren heen is het sterk uitgewerkt en uitgebreid en vanaf de jaren ‘70 en ‘80 op grote schaal toegepast in de Verenigde Staten.

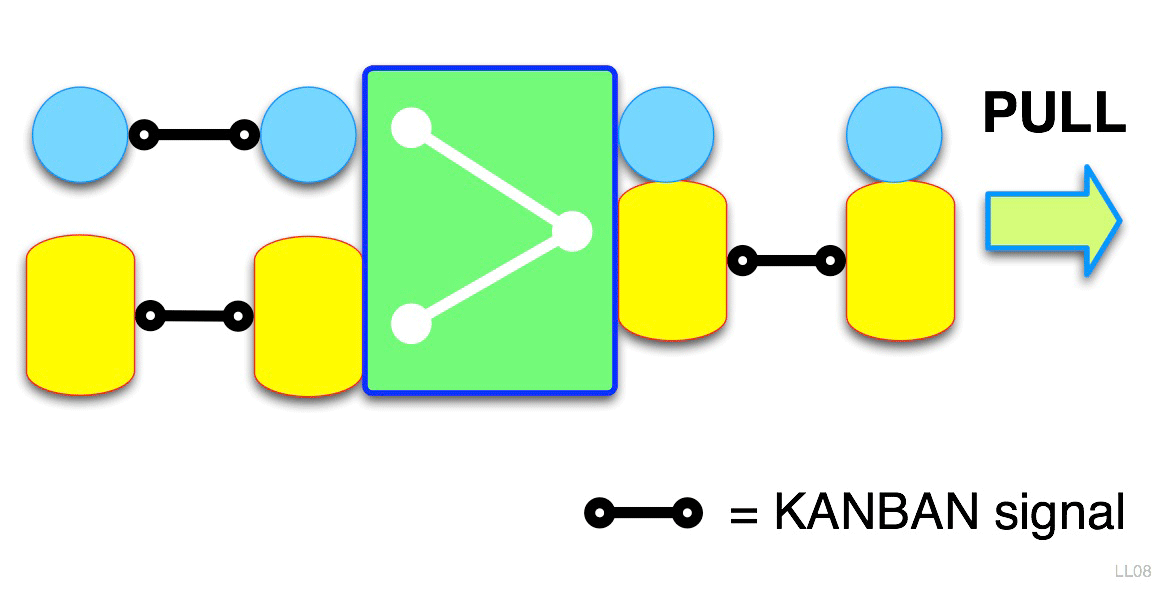

In een echt eenvoudig systeem zijn er drie opslaglocaties voor de Kanban. Een van hen is in het magazijn of de winkel waar het item wordt verzonden naar de klant; de andere opslaglocatie van de Kanban is in een besturingspunt van het bedrijf en de derde Kanban opslaglocatie is bij de leverancier. Wanneer de Kanban opslaglocatie in het magazijn leeg raakt omdat het product is verzonden, wordt de Kanban die gepaard ermee ging teruggestuurd naar het besturingspunt waar de Kanban wordt hervuld en teruggestuurd naar het magazijn. Het is in feite een automatische order voor een nauwkeurige hoeveelheid voorraad die wordt verzonden naar het bedrijf.

De voordelen van Kanban vloeien voort uit het feit dat het systeem een zeer nauwkeurige controle op de voorraad houdt. Kanban zorgt voor transparantie in de gehele leveringsketen en maakt het gemakkelijker om plekken te lokaliseren waar inventaris teruggedrongen kan worden, knelpunten te identificeren en (in productie) drastisch verminderen van werk in uitvoering.